Article | 26/09/2024

Matérialité de la transition énergétique et enjeux liés – 1/2 les besoins

26/09/2024

Auteur(s) / Autrice(s) :

Publié par :

- Olivier DequinceyENS de Lyon / DGESCO

Résumé

Les technologies de transition et les matières premières nécessaires, modèles prospectifs pour les besoins à venir.

Introduction

Il ne fait plus de doute que la planète, sous l'effet des émissions de gaz à effet de serre, se réchauffe à une vitesse non encore atteinte dans son histoire (IPCC / GIEC, 2021-2023 [8]). L'activité humaine, et notamment la combustion de combustibles dits fossiles – à savoir le charbon, le pétrole et le gaz – comme sources d'énergie primaire, joue un rôle clé dans ces dérèglements climatiques.

La tendance actuelle est donc à la transition énergétique : modifier nos sources d'énergie pour poursuivre le développement des économies et assurer un niveau de confort minimum à toutes et tous, tout en préservant autant que possible les écosystèmes. D'aucun parle de « décarbonation des économies ».

La décarbonation a lieu à deux niveaux : d'abord au niveau des moyens de « production d'énergie », ensuite au niveau des usages. Elle est fondée sur le développement de plusieurs outils, au sens large.

Du côté des moyens de « production d'énergie », l'éolien et le solaire, ainsi que le nucléaire, apparaissent comme les trois leviers principaux pour décarboner la production d'électricité, vecteur énergétique aujourd'hui privilégié par les plus grandes économies mondiales pour assurer une route plus sobre en carbone, et donc en émissions de gaz à effet de serre.

Du côté des usages, et par secteur :

Les véhicules électriques – majoritairement équipés de batteries lithium-ion aujourd'hui – semblent plébiscités pour décarboner le secteur des transports. L'usage du train, la baisse de la demande des voyages en avion sont d'autres leviers eux aussi recommandés pour décarboner ce même secteur sur les grandes distances (cf. The Shift Project [10]).

La pompe à chaleur pour décarboner le chauffage individuel et collectif.

Tous les autres secteurs (services au sens large, agriculture, industries…) sont invités à faire des efforts en matière de sobriété carbone et mériteraient d'être détaillés au même titre que les deux premiers secteurs cités ci-dessus. Pour des raisons qui paraitront évidentes dans la suite du texte (deuxième volet de cet article), nous nous limiterons au secteur du transport, qui en matière de demande en ressources minérales, “écrase” tous les autres.

Dans ce contexte de transition et de décarbonation des économies, le développement des « énergies renouvelables », d'une part, et l'électrification des usages, d'autre part, apparaissent comme les leviers principaux pour accélérer la transition d'un « monde fossile » vers un « monde durable ». Les défenseurs d'une telle approche, jusqu'à récemment (période COVID-19), n'avaient pas tous saisi l'importance de la matérialité de ces moyens de production d'électricité et de ces nouveaux moyens de consommation décarbonés. À mesure que les articles dans la presse spécialisée et grand public sur le sujet des matières premières se multiplient, il est devenu aujourd'hui reconnu que la construction d'un « monde durable » tant souhaité ne serait pas une mince affaire. Un caillou se cache dans la chaussure du développement économique bas carbone, l'industrie minière est déjà et sera confrontée à son plus grand défi : fournir les économies mondiales en matières premières minérales en quantité suffisantes, extraites dans des conditions responsables. Il en va de la faisabilité même de la transition d'un monde fossile vers un monde durable.

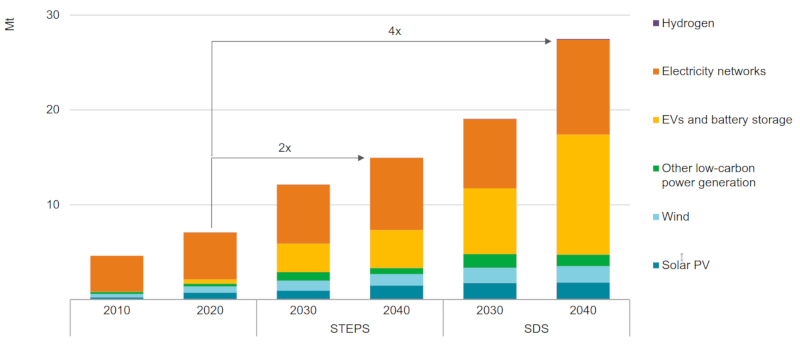

Les analyses se succèdent. Qui des cabinets de conseil en stratégie, qui des entreprises minières et consommatrices, qui des responsables politiques et des institutions mises en place pour parer au plus pressé (« sécuriser les approvisionnements en minerais »), qui des acteurs de la société civile souhaitant circonscrire l'extraction de nouvelles matières premières aux besoins strictement nécessaires, l'ensemble des acteurs impliqués semble aujourd'hui avoir pris la mesure de la révolution matérielle qui s'annonce. Les modèles de prospectives se suivent et chacun présente ses propres chiffres. Prenons les derniers de l'Agence Internationale de l'Énergie (AIE / IEA), qui annonce une multiplication par quatre de la demande en métaux d'ici à 2040 dans les scénarios « neutralité carbone », les plus ambitieux, par rapport à 2020. Par métal, le multiplicateur varie : on parle d'une demande en lithium 40 fois plus élevée en 2040 dans ces mêmes scénarios par rapport à 2020.

Évidemment, cette explosion de la demande projetée dans les années à venir met la pression sur une industrie minière déjà mise au défi d'améliorer ses pratiques opératoires. Les risques liés aux projets miniers sont en effet nombreux : géopolitiques, économiques, industriels, environnementaux et sociaux. À mesure que la mine s'intègre dans les chaines de valeur internationale, les enjeux de gouvernance dans ces chaines de valeur des ressources minérales s'imposent comme un sujet d'attention que tous les acteurs économiques et régulateurs scrutent, suivis de près par les acteurs de la société civile désireux de faire entendre leur voix, défendre leur territoire, bénéficier d'une façon ou d'une autre des projets miniers développés à proximité de chez eux.

Face à ces défis, l'industrie minière s'organise. Avec elle, les acteurs consommateurs, en aval des chaines de valeur, joignent leurs forces pour améliorer la traçabilité de leurs matières premières minérales, pour s'assurer de l'extraction responsable des ressources qu'ils transforment et utilisent dans les composants ou les produits finis qu'ils produisent et vendent. Certains consommateurs n'hésitent pas à mettre au défi leurs marques préférées pour s'assurer de l'aspect responsable des produits achetés.

L'article en deux parties qui suit se concentre dans son premier volet sur quelques secteurs propulsés récemment sur le devant de la scène de la transition énergétique : le développement des renouvelables d'une part et le secteur des transports d'autre part. Nous tentons de dévoiler, dans le second volet, à travers quelques exemples précis et réflexions, les enjeux liés à la matérialité de la transition énergétique.

Décarbonation des économies et demande en matières premières minérales

La décarbonation des économies représente un enjeu majeur dans la lutte contre le changement climatique, visant à réduire drastiquement les émissions de gaz à effet de serre liées à la combustion de charbon, de pétrole et de gaz – trois combustibles fossiles qui couvraient encore 80 % des besoins en énergie primaire dans le monde en 2023 (IEA, 2023 [6]). Ce processus implique une transition vers des sources d'énergie considérées comme « plus propres » voire renouvelables, ainsi qu'une transformation profonde des infrastructures et des modes de production.

Parmi les moyens souvent cités comme faisant partie du processus de décarbonation des économies, on compte les éoliennes, les centrales solaires et l'électrification des usages, notamment de la mobilité[1]. Le développement de ces trois secteurs, que nous allons explorer en détails, nécessite une demande accrue en matières premières minérales, telles que le lithium, le cobalt, le manganèse, le nickel, le mica, pour ne citer qu'elles.

Du côté des sources énergétiques : quelles matières premières pour quelle électricité ?

Les technologies solaires

Les rayons du Soleil apportent avec eux 10 000 fois la quantité d'énergie dont l'humanité a besoin (Tarascon, 2023 [11]). Une humanité qui utilise depuis l'Antiquité cette source énergétique quand elle usait de technologies qu'on pourrait qualifier de low-tech. Aujourd'hui, après plusieurs millénaires d'évolution technologique, deux grands types de centrales solaires de production d'électricité coexistent : les centrales à concentration et les centrales photovoltaïques. L'objectif n'est pas ici de revenir sur les fondamentaux de l'énergie solaire ni de détailler les avantages ni les inconvénients de chacune de ces options, mais bien de développer la matérialité inévitable de ces technologies.

Les centrales à concentration

Les centrales de production d'électricité solaire à concentration sont fondées sur le principe de la concentration des rayons lumineux en un point focal grâce à des miroirs ou des lentilles, permettant d'élever la température d'un fluide caloporteur jusqu'à plusieurs centaines de degré Celsius.

Le processus complet suit plusieurs étapes.

Collecte de la lumière solaire. Les miroirs paraboliques ou les héliostats (miroirs orientables) captent et concentrent les rayons du Soleil vers un point focal. Les héliostats peuvent être disposés autour d'une tour, ou les miroirs paraboliques peuvent être alignés en série dans des champs solaires.

Conversion en chaleur. Au point focal, l'énergie ainsi concentrée permet l'élévation de la température d'un fluide caloporteur (huile thermique, sel fondu, eau). Dans une tour solaire, ce fluide est généralement contenu dans un récepteur situé au sommet de la tour.

Production de vapeur d'eau. Le fluide caloporteur, en passant à travers un échangeur thermique, permet la production de vapeur d'eau.

Génération d'électricité. La vapeur sous pression entraine une turbine connectée à un générateur électrique et la production d'électricité.

Retour du fluide caloporteur. Après avoir transféré sa chaleur et produit de la vapeur, le fluide caloporteur refroidi est renvoyé vers les miroirs ou les héliostats pour être réchauffé à nouveau, bouclant ainsi le cycle.

Stockage de l'énergie. Certaines centrales solaires à concentration intègrent des systèmes de stockage thermique, utilisant des réservoirs de sels fondus par exemple. Cela permet de stocker la chaleur lorsque la demande en électricité est plus faible que l'électricité que la centrale est capable de fournir. En l'absence de soleil, la nuit et pendant les journées nuageuses, la centrale est ainsi capable de fournir de l'électricité malgré les circonstances défavorables.

Nécessitant une plus forte intensité lumineuse que les centrales photovoltaïques, les centrales à concentration sont généralement installées dans des régions ensoleillées.

Source - © 2024 — Olivier Dubourdieu

Puissance installée de 19,9 MW.

Les différentes infrastructures composant les centrales solaires à concentration requièrent des matières premières. Sans viser l'exhaustivité, voici quelques-unes de ces matières premières (estimations quantitatives tirées majoritairement de Turchi et al., 2015 [12] et de Deetman et al., 2021 [4]).

En tout premier lieu viennent l'acier, le béton et le sable. Et donc le fer, le charbon, et le nickel d'une part pour les aciers), et les granulats et le clinker, obtenu par mélange, dans un four, de calcaire, d'argile et de sable, d’autre part(pour le béton. Matériaux essentiels pour la construction des centrales à concentration, l'acier est utilisé dans la structure des miroirs, des tours et des récepteurs, tandis que le béton est principalement utilisé pour les fondations. Les besoins en acier peuvent être quelques centaines de tonnes par MW installé. La quantité de béton atteint, elle, 600 à 800 tonnes par MW installé (cf. Deetman et al., 2021 [4]).

Viennent ensuite les fluides caloporteurs et les solutions de stockage (sels fondus, huiles synthétiques) : plusieurs centaines de tonnes par MW installé sont utilisées dans les centrales à concentration. Plus la capacité de stockage est importante, plus la quantité de sels utilisés dans les infrastructures est importante elle aussi.

Le verre, obtenu par fusion de silice, soude et chaux, est le troisième matériau le plus utilisé quantitativement pour les miroirs et les lentilles utilisées pour concentrer la lumière solaire. Environ 50 à 100 tonnes de verre par MW installé.

Les estimations varient plus significativement lorsque l'on regarde les “petits métaux” comme le cuivre, l'aluminium ou encore l'argent. Selon les sources, les centrales à concentration demanderaient entre 1 et 5 tonnes de cuivre par MW installé, entre quelques tonnes à quelques dizaines de tonnes d'aluminium par MW installé. Ces métaux sont utilisés dans les systèmes électriques et thermiques, dont font partie le câblage, les transformateurs et les échangeurs de chaleur.

Les centrales photovoltaïques – le choix des technologies par la disponibilité ?

Les centrales photovoltaïques (PV) convertissent l'énergie solaire en électricité grâce à l'effet photovoltaïque, un phénomène par lequel un matériau semi-conducteur génère un courant électrique lorsqu'il est exposé à la lumière. Ce phénomène repose sur l'interaction des photons avec les électrons dans le matériau.

Une cellule photovoltaïque, qui permet cette conversion d'énergie solaire en courant électrique, est nécessairement composée d'un matériau semi-conducteur comme le silicium cristallin ou des matériaux montés en couche mince (comme les cellules dites CIGS pour cuivre, indium, gallium et sélénium, ou CdTe pour cadmium et tellure). Des technologies innovantes mais pas encore déployées à l'échelle industrielle existent, comme notamment les cellules à pérovskite[2] ou les cellules CZTS (pour sulfure de cuivre, zinc, et d'étain), pour ne citer qu'elles.

Les panneaux photovoltaïques sont installés sur des bâtiments résidentiels, commerciaux ou industriels, ou encore en plus grand nombre en centrales solaires photovoltaïques.

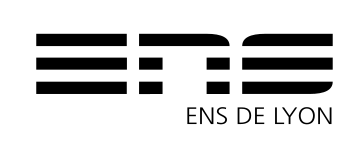

Compte tenu des différences de rendement, au bénéfice des panneaux PV à base de silicium mono- et polycristallin, mais aussi de disponibilité des matières premières, la part de marché des modules PV a crû au large bénéfice des panneaux PV à base de silicium cristallin (Figure 2).

Source - © 2019 — D’après Fraunhofer Institute (ISE), Figure 25 dans Carrara et al. [ 3 ]

Les couches minces (Thin film) peinent à pénétrer le marché, largement dominé par les panneaux à silicium cristallin.

En 2021, sur un total mondial de 190 GWc produits, le silicium monocristallin représente 160 GWc, le silicium multicristallin 20 GWc, les couches minces 10 GWc (EurObserv’ER(lien externe - nouvelle fenêtre)).

Les matières premières nécessaires à la production des centrales PV à base de silicium cristallin sont les suivantes (ici, nous parlons bien des centrales et non des panneaux solaires installés sur les habitations individuelles).

Le béton, pour les fondations des centrales, à hauteur de 60 t/MW installé.

L'acier pour les structures des panneaux, à hauteur de 75-80 t/MW installé.

Le verre en tant que substrat pour encapsuler les modules photovoltaïques, à hauteur de 45-50 t/MW installé.

Suit le plastique, à hauteur d'une dizaine de tonnes par MW installé, utilisé pour l'encapsulation des modules et leur protection face aux aléas météorologiques.

Enfin, des “petits métaux” sont aussi utilisés comme le cuivre pour le câblage et l'électronique associée aux panneaux, ou l'aluminium dans les structures et les cadres des panneaux PV. Chacun d'eux est utilisé à hauteur de quelques tonnes (1-10 t/MW installé). L'argent complète la liste, à hauteur de 20 t/GW installé.

Le silicium, à hauteur de 4 tonnes/MW installé (avec un niveau de pureté nécessaire important, donc des procédés de purification après une première ”extraction”).

Vive le vent !

Une autre énergie venant « d'en haut », en “sus” de l'énergie solaire même si elle en découle indirectement, est l'énergie cinétique du vent capturée à l'aide de pâles par les éoliennes, installées sur terre ou en mer. Lorsque le vent souffle, le vent exerce une force sur les pâles, qui tournent et entrainent un rotor connecté à un générateur électrique. Ce mouvement mécanique permet la transformation de l'énergie cinétique du vent en énergie mécanique dans le rotor puis, grâce au générateur électrique, en électricité.

Ici, quelques rappels, bien que le schéma de fonctionnement d'une éolienne ait des chances d'être connu de tous.

Les pâles sont installées en haut d'un mât au niveau de la nacelle où se situe le générateur et le système de transmission, ainsi que tous les systèmes électroniques permettant la gestion à distance de la machine.

Il existe deux grandes familles de technologies d'éoliennes : les éoliennes à entrainement direct et celles à boites de vitesse. Les deux familles diffèrent significativement en matière de design (intégration ou non d'une boite de vitesse, différents designs de générateurs, différentes solutions de connexion au réseau). Il en résulte que les intensités matière des éoliennes diffèrent elles aussi significativement en fonction du design choisi.

Dans le premier cas, le rotor entraine directement le rotor sans boite de vitesse. Ces éoliennes ont l'avantage d'être relativement plus petites (pour une même puissance) que leur équivalent à boite de vitesse. Elles bénéficient aussi d'une maintenance réduite par rapport aux éoliennes à boite de vitesse et ont des taux de disponibilité plus importants. Certaines d'entre elles requièrent cependant des aimants plus puissants, appelés aimants permanents, qui contiennent notamment des terres rares[3], comme le dysprosium, le néodyme, le praséodyme et le terbium.

Dans le deuxième cas, le rotor est connecté à une boite de vitesse qui permet de s'arranger avec une plus large gamme de vitesse de vent. Elles sont plus grosses et nécessitent plus de maintenance, mais moins d'aimants permanents. Du fait de leur poids et de leur besoin de maintenance, elles sont considérées comme moins compétitives dans les applications en mer et dans les fermes éoliennes de grande taille.

Une dernière catégorie regroupe les « éoliennes hybrides », possédant à la fois boite de vitesse et aimants permanents. Elles sont en général plus fiables que leur équivalent à boite de vitesse simple et bénéficient de couts moindres de production par rapport aux éoliennes à entrainement direct mais pâtissent de leurs besoins de maintenance plus élevés. Leurs aimants permanents sont plus petits que dans leurs équivalents à entrainement direct, les rendant moins dépendantes des risques d'approvisionnement en terres rares.

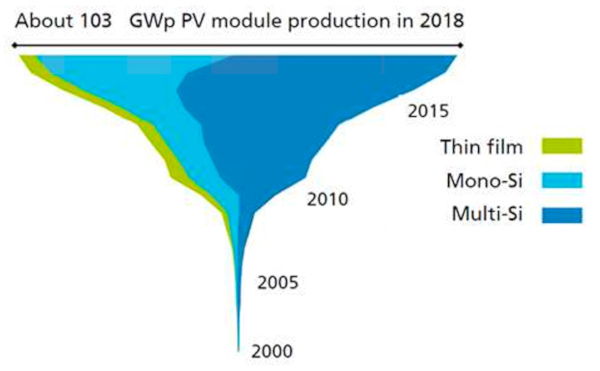

Source - © 2020 — D'après Figure 7 dans Carrara et al. [ 3 ]

Parts relatives des turbines, fondations, câbles, boitiers de commandes et transformateurs (à gauche) et de la tour, nacelle et du rotor (à droite).

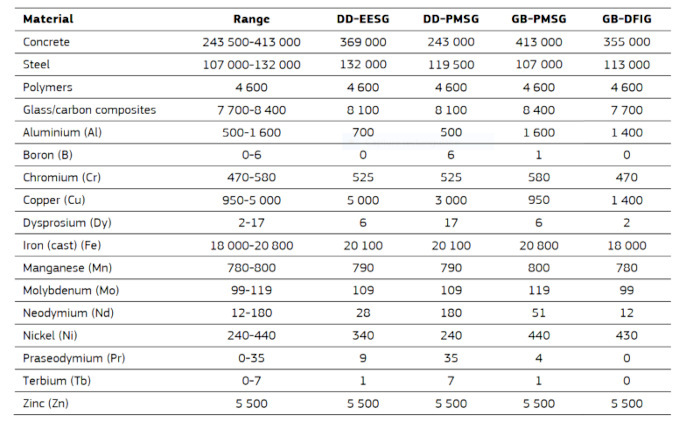

Les besoins en matières premières dans une turbine éolienne peuvent être résumés comme suit.

75 % de la masse de l'éolienne se trouve dans les fondations, majoritairement constituées de béton (Figure 3) ; 93-95 % des éoliennes installées sur terre ont des fondations béton, le reste ayant des fondations en aciers non alliés ou peu alliés.

Le mât constitue la majeure partie du poids de la partie “immergée” de l'éolienne et est constitué de béton et d'acier.

Les pâles sont constituées de matériaux composites composés de fibres de verre ou de carbone mélangées à des résines époxy. D'autres matériaux composites sont aussi utilisés pour couvrir la nacelle et la protéger des intempéries.

Dans la nacelle,

le générateur contient des aimants, permanents ou non, ainsi que des bobines de fil de cuivre ;

le bore et les terres rares[3] (néodyme et un peu de dysprosium) sont indispensables aux aimants permanents. En moyenne, un aimant permanent contient 28,5 % de néodyme, 4,4% de dysprosium, 1 % de bore et 66 % de fer, et peut peser jusqu'à 4 tonnes (Rabe et al., 2017 [9]).

De l'aluminium est utilisé quand un matériau résistant mais léger est nécessaire dans les mâts et dans la nacelle.

Dans le mât et la nacelle, le câblage mobilise du cuivre.

Les aciers et aciers inoxydables utilisés dans les éoliennes sont majoritairement constitués de fer et de carbone, ainsi que de “petits métaux” indispensables pour atteindre les performances requises (résistance physique, résistance au temps et à la corrosion…) : nickel, molybdène, manganèse, chrome, sont ainsi utilisés en quantités relativement significatives (jusqu'à plus de 10 % de chrome dans certains aciers par exemple). Les aciers représentent en moyenne 80 % de la masse de l'éolienne (hors fondations).

Les éoliennes modernes sont équipées de systèmes électroniques avancés pour contrôler leur fonctionnement. Cela inclut le suivi de la vitesse du vent, l'orientation des pales pour optimiser la capture de l'énergie cinétique du vent, et la gestion de la production d'électricité en fonction de la demande et des conditions météorologiques. Ces systèmes électroniques nécessitent un nombre significatif de “petits métaux”, dont la quantité est difficile à estimer.

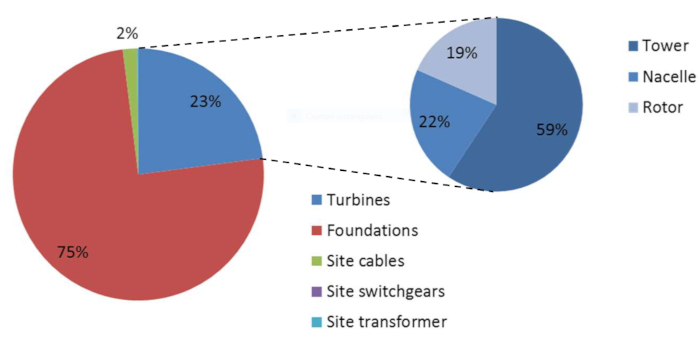

Avec l'augmentation de la taille des turbines et de leur puissance (mâts plus hauts, diamètre du rotor plus grand, pâles plus longues), l'intensité matérielle, ou intensité matière (en tonnes de matière par MW installé), des éoliennes a eu tendance à baisser, mais ce n'est pas le cas partout ni pour tous les matériaux. La figure 4 montre que quand la quantité de fibres de carbone par MW installé a effectivement tendance à baisser, ce n'est pas le cas pour l'acier, qui continue d'augmenter malgré les effets d'échelle, de même pour les matériaux polymères ou encore pour l'aluminium.

Source - © 2020 — D'après Figure A.8 dans Carrara et al. [ 3 ]

Pour certaines ressources, on observe que la quantité nominale nécessaire peut augmenter avec la taille de l'éolienne (comme c'est le cas pour l'acier, l'aluminium et les matériaux composites). En rouge, moyennes et tendances générales.

[alloy = alliage]

La figure 5 donne un aperçu détaillé des quantités absolues de matières premières nécessaires à la production de turbines éoliennes. Les intervalles présentés sont très larges étant donné qu'ils correspondent à des catégories d'éoliennes différentes. Par exemple, pour le béton, la valeur minimale correspond à la quantité de béton utilisé dans les éoliennes installées en mer dont les fondations sont majoritairement en acier alors que la valeur la plus haute correspond à la quantité utilisée dans les plus grandes éoliennes installées sur terre dont les fondations sont majoritairement composées de béton.

Source - © 2020 — D'après Carrara et al. [ 3 ]

[concrete = béton ; steel = acier]

Un détour rapide par le nucléaire et l'hydraulique

Outre les éoliennes et les centrales solaires, les centrales nucléaires et hydrauliques sont aujourd'hui considérées comme des sources d'électricité peu carbonées.

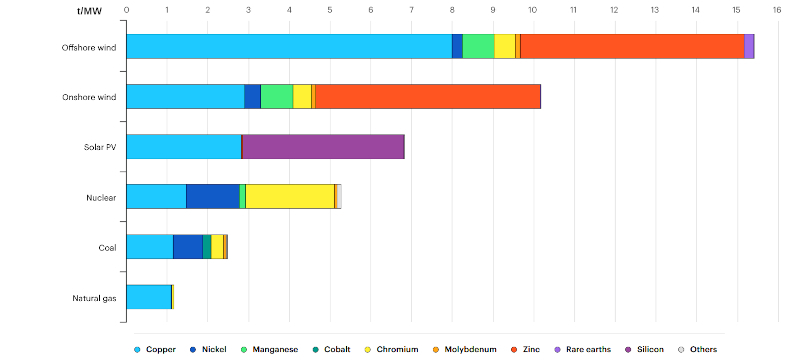

Comme leurs sœurs éoliennes et solaires, les centrales nucléaires et hydrauliques sont d'abord matérielles. L'AIE (Figure 6) estime qu'il faut environ 5 à 6 tonnes de métal (en sus d'autres minerais ou intrants non couverts par le périmètre de l'AIE) pour un MW installé dans une centrale nucléaire par exemple.

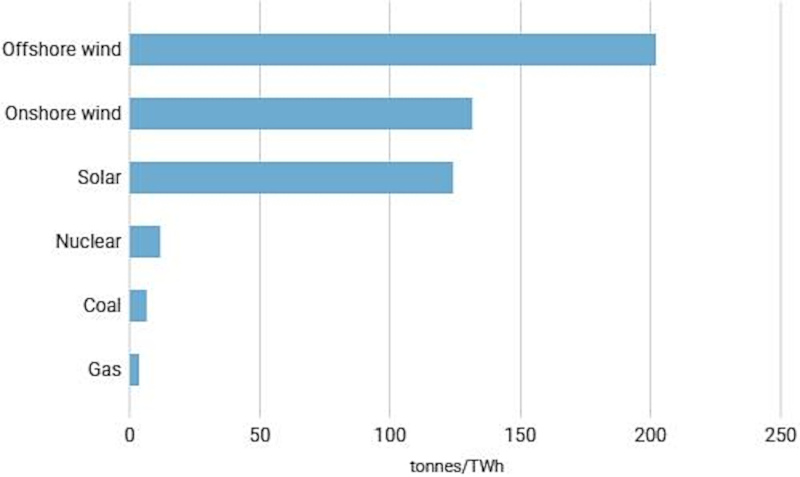

Le différentiel des intensités matière est exacerbé par les facteurs de charge[4] et les durées de vie, tous relativement plus faibles pour les centrales solaires et éoliennes (facteur de charge de 15-25 %, durée de vie de l’ordre de 25 ans) que pour les centrales nucléaires et hydrauliques (facteur de charge de l’ordre de 80 %, durée de vie de 60 à 80 ans).

En prenant en compte ces différentes estimations, l'Association Mondiale pour le Nucléaire – World Nuclear Association, source dont le potentiel biais “pro-nucléaire” ne saurait être ignoré – conclut à une intensité matière par TWh produits sur la durée de vie de la centrale jusqu'à 16 fois plus importante pour une centrale éolienne offshore (200 t/TWh) en comparaison avec une centrale nucléaire (12 t/TWh) (Figure 7).

Les centrales éoliennes et solaires sont certes caractérisées par de faibles émissions de gaz à effet de serre, il n'en reste pas moins qu'elles nécessitent des quantités de matières bien plus importantes que les autres centrales « bas carbone » (nucléaires et hydrauliques). Elles sont de ce fait vulnérables vis-à-vis de la capacité du développeur de projet de sécuriser l'approvisionnement en ressources minérales en quantités suffisantes.

Le béton, l'acier ne sont pas ici pris en compte.

De la production aux usages : la transmission et la distribution d'électricité, grosses consommatrices de cuivre et d'aluminium

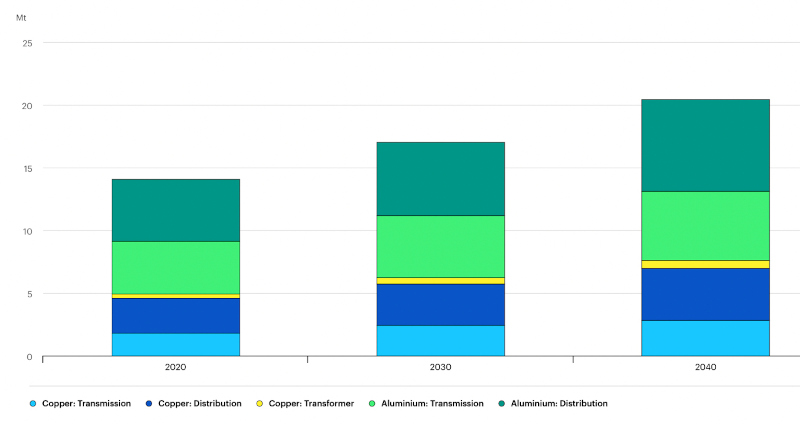

L'Agence Internationale de l'Énergie (AIE - IEA) estime à plus de 70 millions de kilomètres la longueur des lignes de transmission et de distribution dans le monde, contenant environ 150 millions de tonnes de cuivre et 210 millions de tonnes d'aluminium.

La majorité (90 %) de ces lignes sont des systèmes de distribution, qui intègrent de plus en plus des énergies renouvelables résidentielles comme les panneaux solaires et les éoliennes.

Le cuivre et l'aluminium sont les principaux composants des fils et des câbles. Le cuivre qui présente une conductivité électrique supérieure, une meilleure résistance à la corrosion et une bonne résistance à la traction pourrait être considéré comme le partenaire idéal des gestionnaires de réseaux. Cependant, des considérations techniques (le cuivre est trois fois plus dense que l'aluminium) et économiques, amènent généralement à privilégier l'aluminium pour les lignes aériennes, et le cuivre pour les câbles souterrains et sous-marins.

Pour adapter les réseaux électriques, qui sont aujourd'hui majoritairement dimensionnés pour des centrales contrôlables à forte puissance (centrales fossiles et nucléaires), au raccordement massif des sources d’énergie renouvelables, intermittentes et dont les puissances installées sont en général plus faibles, les réseaux devront être remis à niveau et étendus. Les systèmes de gestion devront eux aussi être adaptés pour gérer les pics de production en période de faible demande, et répondre à la demande de pointe lorsque les sources intermittentes ne produisent pas ou pas suffisamment d'électricité.

Dans son modèle prospectif (Figure 8), l'AIE prévoit la construction annuelle de plus de 3000 km de nouvelles lignes ou de remplacement en 2030, 6000 km en 2040, la majorité pour des lignes de distribution. Cela se traduirait par 19 Mt de cuivre et d'aluminium en 2030, 27 Mt en 2040 (pour rappel, 5 Mt de cuivre et 9 Mt d'aluminium ont été utilisé en 2020 pour le T&D (transmission et distribution).

L'utilisation, dans les lignes de transmission à longues distances, de lignes à courant continu haute tension (HVDC), permettrait de réduire légèrement la demande en cuivre et en aluminium.

Du côté des usages : le véhicule électrique à batterie lithium-ion est-il d'avenir ?

L'idée ici n'est pas de revenir aux origines du véhicule électrique (au début du XIXe siècle !), ni de faire l'apologie ou le procès de la mobilité électrique. Nous partirons du fait établi que le véhicule électrique, lorsque produit à partir d'une énergie primaire à faible intensité carbone et lorsqu'utilisé dans un pays dont l'électricité a elle aussi une faible intensité carbone, permet de réduire significativement les émissions de gaz à effet de serre[5]. Le véhicule électrique est considéré comme l'un des éléments majeurs parmi les solutions pour réduire les émissions de gaz à effet de serre liés à la mobilité.

Un certain nombre de pays a réglementé la transition d'un parc automobile thermique à un parc automobile hybride ou électrique. L'ensemble de ces réglementations, associées aux mouvements des constructeurs automobiles vers le développement d'une offre de véhicules électriques, a eu pour effet une croissance forte des ventes de véhicules électriques ces dernières années (de l'ordre de 30 % par an, en nombre de véhicule vendus). Nous nous attacherons dans ce paragraphe à montrer rapidement quels sont les effets de cette croissance sur la demande en certaines matières premières utilisées dans ces véhicules électriques.

Les batteries lithium-ion, plébiscite durable ? En quoi consiste une batterie lithium-ion ?

Plusieurs technologies existent pour stocker de l'électricité à bord d'un véhicule. La batterie, et notamment la batterie lithium-ion, qui a valu le prix Nobel de chimie 2019(lien externe - nouvelle fenêtre) à trois scientifiques pour leur contribution au développement de cette technologie, est aujourd'hui plébiscitée par les constructeurs automobiles.

Est-ce à cause d'Elon Musk, qui en 2015 lance la construction d'une Gigafactory capable de produire en masse des batteries lithium-ion bon marché ? Ou lui aussi qui en 2018 annonce pouvoir produire des batteries lithium-ion à moins de 100 $/kWh, soit dix fois moins que 10 ans auparavant ? Y aurait-il eu une tendance peut-être plus souple, un attrait moins réactif que celui que l'on a pu observer depuis pour cette technologie de batterie ? Difficile à dire. Il semble néanmoins qu'Elon Musk, avec le lancement de Tesla, ait contribué à démocratiser la technologie de la batterie lithium-ion pour un usage automobile, ou en tout cas à en faire aimer l'idée.

Il n'en reste pas moins qu'aujourd'hui la technologie est plébiscitée et la croissance des capacités de production suit : de 66 GWh de capacité de production en 2015, le monde accueillait en 2023 2,5 TWh de capacité de production et il est planifié qu'en 2030, pas moins de 9 TWh de capacité de production aient vu le jour (IEA, 2024 [7] ; Bekaert (McKinsey), 2023 [2]). Les équipes de McKinsey, au World Materials Forum en 2022, estimaient, elles, que la demande en batterie atteindrait 8.5 TWh en 2035 (Bekaert (McKinsey), 2022 [1]).

Une batterie est toujours composée d'une cathode et d'une anode, et d'un électrolyte. La batterie elle-même n'est qu'un élément du pack qui contient en outre des isolants, la structure, et tous les systèmes électroniques environnant pour optimiser le rendement, maintenir la bonne température de fonctionnement.

Les anodes sont en général en graphite, ou en un alliage graphite-silicium (cf. Tarascon, 2023 [12). La chimie des cathodes, elle, varie. Plusieurs familles co-existent :

les cathodes lithium-cobalt (LCO),

les cathodes lithium-nickel-manganèse-cobalt (NMC),

les cathodes lithium-manganèse (LMO),

les cathodes lithium-fer-phosphate (LFP),

les cathodes lithium-nickel-cobalt-aluminium (NCA).

Dans une même batterie, plusieurs chimies peuvent co-exister pour en améliorer les performances. C'est le cas des cathodes LMO-NMC par exemple.

Dans les batteries NMC, la présence des métaux s'explique ainsi :

le cobalt permet d'optimiser la durée de vie de la batterie,

le manganèse permet d'optimiser la stabilité de la batterie (moins de risque d'auto-ignition par exemple),

le nickel permet, lui, d'optimiser la densité énergétique de la batterie, soit la quantité d'électricité qu'un volume ou une masse donnée de la batterie peut stocker.

L'équilibre des trois, en fonction des proportions relatives de chaque métal, permet d'obtenir des batteries plus ou moins stables, pouvant fonctionner pendant un nombre de cycles plus ou moins important et permettant aussi de stocker une quantité d'énergie plus ou moins importante. Des premières NMC dites 111 (soit autant de nickel que de manganèse que de cobalt), la chimie a évolué vers une chimie plus sobre en manganèse et en cobalt, 622 (60 % de nickel, 20 % de manganèse et 20 % de cobalt) puis aujourd'hui 811 (80 % de nickel, 10 % de manganèse, 10 % de cobalt).

Les batteries à cathode LFP présentent l'avantage d'une grande stabilité et d'une durée de vie relativement longue, mais l'inconvénient d'une densité énergétique moindre.

Les batteries à cathode NCA présentent dans l'ensemble des performances attractives. Elles ont été développées par Tesla pour leurs véhicules électriques et une partie de leurs systèmes de stockage d'énergie (Energy Storage System en anglais, ou ESS).

En termes de matières premières, l'ensemble des cathodes partagent donc le fait de contenir du lithium et du graphite. La chimie de la cathode détermine ensuite le reste des matériaux contenus.

En élargissant la réflexion à l'ensemble du pack de la batterie, on peut inclure :

tous les métaux liés à l'électronique embarquée,

le cuivre, très présent dans les câbles et les moteurs électriques,

les minerais industriels utilisés dans les composants annexes des packs de batterie, comme le mica dans les systèmes d'isolation thermique et électrique par exemple.

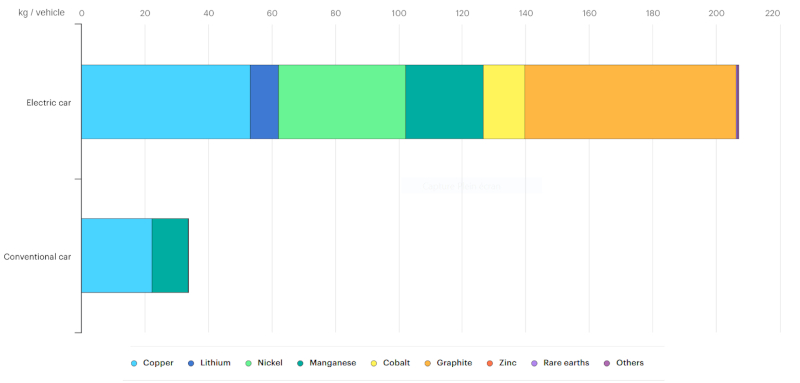

L'AIE estime les quantités suivantes nécessaires à la fabrication et à l'assemblage un véhicule électrique dont la batterie de type NMC 622 a une capacité de 75 kWh (Figure 9) : 53 kg de cuivre, 9 kg de lithium, 40 kg de nickel, 24,5 kg de manganèse, 13 kg de cobalt, 66 kg de graphite.

Dans son équivalent thermique, la même source indique 22 kg de cuivre et 11 kg de manganèse.

Quelle que soit la technologie de batterie lithium-ion choisie, il faut pouvoir l'isoler thermiquement et électriquement. Souvent oublié, le mica utilisé dans les plaques d'isolation thermique et électrique subit lui aussi les effets de la transition du thermique vers l'électrique. De quelques centaines de grammes dans un véhicule thermique, il y en a jusqu'à plus de 10 kg dans un véhicule électrique.

On comprend aisément qu'une transition de véhicules thermiques à des véhicules électriques, s'ils restent en tout point identiques (design, taille et poids similaires, type de propriété similaire), aura des effets considérables sur la demande future en ces matériaux.

Quel rôle pour les nouvelles technologies de batteries ?

D'aucun pourrait arguer que les modèles de prospectives ne sont fondés que sur les technologies existantes (de batteries, de turbines éoliennes, de centrales solaires) sans prendre en compte les évolutions à venir de ces technologies, de leurs performances et de leurs besoins en matières premières.

C'est, dans l'ensemble, juste. En effet, les modèles de prospective reposent sur un ensemble d'hypothèses, dont celles très importantes des technologies existantes. Dans le cas des centrales solaires, les modèles reposent sur la distribution des technologies de centrale et sur une évolution supposée, même chose pour les centrales éoliennes. Dans le cas des batteries, les modèles reposent sur des hypothèses de distribution de chimie de cathode (plus ou moins de NMC 111, NMC 622, NMC 811, plus ou moins de LFP…), sur une évolution supposée de ces distributions, sur la performance actuelle de ces batteries et sur une évolution supposée de cette performance (amélioration de la densité énergétique et baisse de l'intensité matière associée, amélioration des performances des systèmes de gestion des batteries permettant une optimisation de la consommation en kWh/km et une baisse associée de la capacité moyenne des batteries…).

Il est très difficile pour ces modèles de prospective de prendre en compte les évolutions rapides et “disruptives” que connaitra peut-être le marché des batteries dans les années à venir. La recherche dans ce domaine est en plein boom : les batteries sodium-ion développées par CATL, les batteries solides, les batteries lithium-air… sont autant de pistes que les industriels explorent et qui, s'il s'avère pertinent de les développer à l'échelle industrielle, pourraient avoir des effets monumentaux sur l'évolution supposée de la demande en matières premières minérales.

Ceci est d'autant plus remarquable que, comme on le verra dans le paragraphe suivant, la part relative de la demande en matières premières minérales liée aux batteries dans les modèles prospectifs est très significative par rapport aux autres technologies de la transition énergétique (renouvelables principalement). Les hypothèses prises sur l'évolution supposée du marché des batteries sont donc déterminantes dans ces modèles, et la prise en compte des technologies existantes sans pour autant anticiper aujourd'hui l'arrivée brutale d'une technologie de rupture rendent les résultats de ces modèles plus fragiles et font dire à certains que ces modèles sont conservateurs.

Cela étant dit, dans le cas des batteries pour la mobilité électrique, le choix des chimies de cathode a des répercussions importantes pour les constructeurs automobiles. Il engage sur le design des véhicules, sur leur autonomie, sur leur prix, sur leurs performances… Ce choix est crucial aussi pour des raisons techniques d'assemblage des véhicules et conditionne en partie le design et le dimensionnement de l'usine, et donc le niveau d'investissement initial (CAPEX) nécessaire. Intégrer l'option d'assembler des véhicules ayant des batteries dont les cathodes ont des chimies qui varient nécessite une modularité certaine dans l'usine d'assemblage, modularité qui se traduit par des CAPEX plus élevés. En d'autres termes, faire le choix d'un nombre restreint de chimies de cathode permet de rationaliser les investissements initiaux. De même, modifier une usine construite au départ pour accueillir une certaine chimie de batterie pour une autre implique des couts significatifs.

Ainsi, les constructeurs automobiles, lorsqu'ils choisissent une technologie de batterie, s'engagent dans le moyen et long terme. En tenant compte de ces choix actuels – qui sont donc partis pour durer, au moins un temps, pour toutes les raisons exposées ci-dessus – les modèles prospectifs ne devraient pas “trop” se tromper.

En tout, où cela nous mène-t-il ? Quelle demande en matières premières minérales dans les années à venir ?

La course à la décarbonation des économies et le développement de moyens de production et de consommation bas carbone ont déjà commencé à appeler une quantité de matières premières minérales considérable.

Plusieurs agences internationales et cabinets de conseil en stratégie tentent de “deviner”, dans des modèles prospectifs, les niveaux de demande en matières premières minérales. Nous choisissons ici de présenter le modèle qui semble faire consensus, celui de l'Agence Internationale de l'Énergie. Dans ce modèle, deux scénarios sont étudiés (IEA [5]) :

le premier scénario, “Stated policies”, suppose que les politiques énergétiques et plus largement de transition décidées par les États seront menées à terme,

Le deuxième, plus ambitieux, “Sustainable Development”, “fait comme si” les recommandations du GIEC étaient appliquées pour atteindre une “décarbonation totale” de l'économie mondiale en 2050.

Dans ces deux scénarios, la demande en métaux est projetée. Comme nous l'avons déjà mentionné plus haut, il apparait que la majeure partie de la demande dépend du rythme auquel le véhicule électrique s'imposera dans les flottes mondiales. Viennent ensuite les infrastructures de transport et distribution d'électricité (T&D). Enfin, la demande en métaux liée au développement des renouvelables[6] (Figure 10).

Les résultats de deux scénarios, Stated Policies et Sustainable development, sont présentés.

Dans le scénario Stated Policies, la demande mondiale en métaux pourrait donc être multipliée par deux entre 2020 et 2040 et par quatre dans le scénario Sustainable development.

En volume, secteur par secteur et sur le périmètre couvert par l'AIE, la demande se distribue comme suit.

Mobilité électrique et stockage d'électricité : un quart pour le graphite, un quart pour le cuivre, un autre quart pour le nickel. Suivent le lithium, puis le cobalt et le manganèse.

T&D : la moitié de la demande est du cuivre, l'autre de l'aluminium.

Éolien : la moitié pour du zinc, un tiers pour le cuivre. Suivent le manganèse, le chrome, le nickel, le molybdène et les terres rares[3].

Solaire : la moitié pour le cuivre, l'autre pour le silicium.

La demande annuelle et mondiale en matières premières minérales pourrait donc être multipliée par quatre en 20 ans. Dans le détail, pour certains métaux, la demande pourrait être multipliée par 40, par exemple pour le lithium, entre 2020 et 2040. Entre 2023 et 2050, il est projeté que l'humanité consommera autant de matières premières que depuis le début de son histoire…

Conclusion partielle

Après avoir vu les besoins en ressources minérales des sources d’énergie renouvelables et du développement de l’électrique, il a été possible de proposer des tendances de demande à venir (devant prendre en compte aussi l’avenir des technologies non renouvelables, peu carbonées ou fossiles).

Reste la question pour que ces modèles voient juste : l'industrie minière sera-t-elle capable de suivre cette explosion de la demande et de fournir aux usagers les quantités de métaux nécessaires à la transition énergétique ? Sera-t-elle capable de fournir ces quantités de métaux dans des conditions environnementales et sociales “responsables” et acceptables par la population, même par celle qui demande la transition ?

C’est ce à quoi va tenter de répondre le seconde volet de cet article, Matérialité de la transition énergétique et enjeux liés – 2/2 l’offre future.

Bibliographie

- F. Bekaert (McKinsey), 2022. Battery materials demand and supply perspective(lien externe - nouvelle fenêtre), World Materials Forum 2022(lien externe - nouvelle fenêtre)

- F. Bekaert (McKinsey), 2023. Perspective on Solutions for the Energy and Materials Transition(lien externe - nouvelle fenêtre), World Materials Forum 2023(lien externe - nouvelle fenêtre)

- S. Carrara, P. Alves Dias, B. Plazzotta, C. Pavel, C., 2020. Raw materials demand for wind and solar PV technologies in the transition towards a decarbonised energy system(lien externe - nouvelle fenêtre), EUR 30095 EN, Publications Office of the European Union, Luxembourg, ISBN 978-92-76-16225-4, doi:10.2760/160859, JRC119941

- S. Deetman, H.S. de Boer, M. Van Engelenburg, E. van der Voet, D.P. van Vuuren, 2021. Projected material requirements for the global electricity infrastructure – generation, transmission and storage(lien externe - nouvelle fenêtre), Resources, Conservation and Recycling, 164, 105200 (open access)

- International Energy Agency (IEA), 2021. The Role of Critical Minerals in Clean Energy Transitions(lien externe - nouvelle fenêtre), IEA, Paris, CC BY 4.0 [pdf complet(lien externe - nouvelle fenêtre)]

- International Energy Agency (IEA), 2023. Pathways for the energy mix(lien externe - nouvelle fenêtre), consulté le 19 aout 2024

- International Energy Agency (IEA), 2024. Outlook for battery and energy demand(lien externe - nouvelle fenêtre), Global EV Outlook 2024(lien externe - nouvelle fenêtre), IEA, Paris, CC BY 4.0 [pdf complet(lien externe - nouvelle fenêtre)]

- Intergovernmental Panel on Climate Change (IPCC), 2021-2023. Sixth Assessment Report(lien externe - nouvelle fenêtre)

- W. Rabe, G. Kostka, K. Smith Stegen, 2017. China's supply of critical raw materials: risks for Europe's solar and wind industries?(lien externe - nouvelle fenêtre), Energy Policy, 101, 692-699 [PDF – Texte intégral(lien externe - nouvelle fenêtre)]

- The Shift Project, Transport(lien externe - nouvelle fenêtre) (fr) / Transport(lien externe - nouvelle fenêtre) (en), dossiers consultés le 19 aout 2024

- J.-M. Tarascon, 2023. Le défi des batteries : sont-elles une bonne option pour un développement durable ?, Planet Terre - ISSN 2552-9250

- C. Turchi, P. Kurup, S. Akar, F. Flores, 2015. Domestic Material Content in Molten-Salt Concentrating Solar Power Plants(lien externe - nouvelle fenêtre), National Renewable Energy Laboratory, Technical Report NREL/TP-5500-64429, 25p

- World Nuclear Association (WNA), 2024 (mis à jour le 7 mai). Mineral Requirements for Electricity Generation(lien externe - nouvelle fenêtre), site WNA, consulté 13 aout 2024

[1] Le choix des secteurs cités n'est pas qu'arbitraire. D'abord, il est naturellement limité du côté des sources d'énergie : les renouvelables (éolien, solaire) accompagnées par le nucléaire apparaissent comme les trois principaux secteurs de production d'électricité plus faiblement carbonée que les sources fossiles. Ensuite, du côté des usages et comme cela est détaillé dans le texte, les batteries de véhicules électriques, dans les scénarios neutralité carbone de l'AIE sont responsables d'une part significative de la hausse de la demande en matière première minérale, objet principal de ce premier volet de l'article.

[2] Si la pérovskite est le minéral de composition CaTiO3, c'est aussi le nom de la structure commune à de nombreux oxydes et autres composés de formule ABX3 dont la célèbre “pérovskite” du manteau terrestre inférieur, MgSiO3, maintenant nommée bridgmanite (cf. Le minéral le plus abondant sur Terre a enfin un nom officiel : la bridgmanite (ex-"MgSiO3-pérovskite"). Pour les cellules photovoltaïques, A est un cation monovalent, B est de l'étain Sn2+ ou du plomb Pb2+, alors que X est un halogénure (anion de bore, chlore ou iode).

[3] Les lanthanides sont les 15 éléments allant du lanthane (La – 57) au lutécium (Lu – 71) sur la sixième ligne de la classification périodique des éléments. On les appelle aussi souvent « terres rares » en y ajoutant parfois le scandium (Sc – 21) et l’yttrium (Y – 39), deux éléments de la troisième colonne de la classification périodique des éléments, comme le La. Cet “ajout” découle de propriétés chimiques proches qui font qu’on retrouve souvent lanthanides, Sc et Y dans les même gisements. Cependant, Sc et Y n'ont pas les mêmes propriétés électriques et magnétiques que les lanthanides. Ici, on prendra le terme « terres rares » au sens strict de « lanthanides » car c’est leur usage dans les (électro)aimants qui nous intéressent.

[4] Le facteur de charge, sur une période de temps donnée, est le rapport entre l’énergie effectivement délivrée et l’énergie attendue en cas de fonctionnement continu à la puissance nominale installée.

[5] Une estimation (cf. Tarascon, 2023 [11]) de l'énergie nécessaire à la production et à l'assemblage d'un kWh de batterie est de 327 kWh. En fonction de la façon dont ont été produits ces 327 kWh, on comprend facilement que l'empreinte carbone d'une batterie peut différer significativement d'un pays à l'autre. Pour une batterie de 50 kWh par exemple (véhicule de type Renault Zoé), si l'intégralité de la batterie est assemblée en Chine (582 gCO2/kWh en 2023), on obtient 9,5 tCO2. À partir d'électricité française (~50 gCO2/kWh), on obtient 1 tCO2, sensiblement moins.

[6] Les modèles prospectifs reposent sur une quantité importante d'hypothèses, toutes accompagnées d'une marge d'erreur, dont la résultante peut parfois être significative. Il semble important de garder en tête que ces modèles prospectifs, plus qu'une vision « boule de cristal », ne donnent qu'une idée de la tendance à venir.